Largamente utilizada no mundo todo, a borracha é um material de enorme importância econômica e estratégica.

Os transportes, a indústria química, a engenharia e a indústria

elétrica e eletrônica são grandes consumidores de borracha. As borrachas

podem ser naturais, extraídas sobretudo da seringueira Hevea brasilensis, e sintéticas, obtidas principalmente a partir de derivados de petróleo.

A borracha é um polímero,

o que significa que é um produto composto por moléculas formadas a

partir de uma mesma unidade estrutural repetidas um grande número de

vezes e ligadas quimicamente entre si. Existem três classes de

polímeros: das borrachas, dos plásticos e das fibras sintéticas. O

polímero que forma a borracha natural é o cis-1,4-poliisopreno. Tipos diferentes de borracha são formados por diferentes polímeros.

A borracha é um polímero,

o que significa que é um produto composto por moléculas formadas a

partir de uma mesma unidade estrutural repetidas um grande número de

vezes e ligadas quimicamente entre si. Existem três classes de

polímeros: das borrachas, dos plásticos e das fibras sintéticas. O

polímero que forma a borracha natural é o cis-1,4-poliisopreno. Tipos diferentes de borracha são formados por diferentes polímeros.

Em seu processamento industrial, as borrachas recebem vários aditivos,

alguns inertes, outros de reforço de estrutura, e alguns que conferem

cor, odor e resistência, entre diferentes características. Cada

ingrediente desempenha uma função específica com o correspondente

impacto nas propriedades, na processabilidade e no preço do produto

final. Para obter os resultados que deseja, a indústria da borracha

segue uma formulação conhecida como “receita”. O resultado final da

mistura terá as características predeterminadas.

A borracha natural é produzida principalmente em países em desenvolvimento ou subdesenvolvidos; a Ásia

produz 85% da borracha natural comercializada no mundo, e seus

principais países produtores são Tailândia, Indonésia, Malásia, China,

Índia e Vietnam. Depois dos asiáticos vêm os países africanos como

maiores produtores. O Brasil produz apenas 1% da borracha natural

consumida no mundo, com 108 mil toneladas em 2008, de acordo com o

International Rubber Study Group. O maior consumo da borracha natural

está concentrado em países desenvolvidos ou em processo de

industrialização, como China, Estados Unidos, Japão e Índia.

A indústria automobilística é

a maior consumidora de borrachas, mas outros setores produtivos também

se destacam, como os de calçados, mineração e siderurgia,

eletroeletrônicos e eletrodomésticos, de entretenimento (para fabricação

de brinquedos, máscaras, balões), saúde (para produção de luvas

cirúrgicas, preservativos, tubos cirúrgicos, bicos de mamadeira),

indústria petroquímica, construção civil e saneamento.

A indústria automobilística é

a maior consumidora de borrachas, mas outros setores produtivos também

se destacam, como os de calçados, mineração e siderurgia,

eletroeletrônicos e eletrodomésticos, de entretenimento (para fabricação

de brinquedos, máscaras, balões), saúde (para produção de luvas

cirúrgicas, preservativos, tubos cirúrgicos, bicos de mamadeira),

indústria petroquímica, construção civil e saneamento.

Borracha natural

A borracha natural (NR) é obtida por coagulação do látex principalmente de árvores do gênero Hevea brasiliensis (seringueira).

O polímero da borracha natural é o cis-1,4-poliisopreno. A borracha

natural é um elastômero natural, o que significa que ela é um polímero

que tem como principal característica a elasticidade.

Além do polímero, estão presentes na borracha natural várias outras

substâncias químicas, como proteínas, substâncias resinosas e umidade,

que lhe conferem alguns aspectos indesejados como, por exemplo, o odor.

A seringueira leva aproximadamente 7 anos até atingir a idade de produção, e pode continuar a fornecer látex durante

vários anos. A coleta e o processamento do látex requerem considerável

mão de obra. O látex é obtido fazendo-se incisões na árvore e o líquido

se acumula em pequenas tigelas que devem ser recolhidas com freqüência

para evitar a putrefação e a contaminação. O látex recolhido é levado

para unidades de processamento, onde é coado e recebe o preservativo NH3 (amônia). A borracha é separada por um processo conhecido como coagulação,

que ocorre quando se adicionam ácidos ou sais ao látex; a borracha se

separa do líquido na forma de uma massa branca, pastosa, que é moída e

calandrada para remover contaminantes e secar. A borracha comercial é

vendida em fardos, sendo suficientemente estável para ser estocada por

anos.

Existem diversos tipos de borracha

natural, cujas características dependem do método de obtenção.

Normalmente, os tipos de borracha natural obtidos via látex apresentam

melhor qualidade, mas são mais caros. A borracha natural é mais elástica, chegando a atingir alongamento de 900% em relação ao comprimento inicial. A flexibilidade e a resiliência (capacidade de voltar à forma original) são outras características da borracha natural.

A

faixa de temperatura que o produto de borracha natural suporta vai de

-20°C a +70°C. A borracha natural perde suas qualidades quando em

contato com derivados de petróleo, como solventes, óleos, combustíveis e

lubrificantes, ozônio, radiação solar (UV) e quando exposta às

intempéries, como variação de temperatura, gases, poeira e umidade. Suas

principais aplicações são em pneus e na indústria automobilística, em

peças técnicas, como buchas, bicos de mamadeiras e chupetas, solados e

indústria calçadista, construção civil, artigos médico-hospitalares,

artigos esportivos e adesivos.

A

faixa de temperatura que o produto de borracha natural suporta vai de

-20°C a +70°C. A borracha natural perde suas qualidades quando em

contato com derivados de petróleo, como solventes, óleos, combustíveis e

lubrificantes, ozônio, radiação solar (UV) e quando exposta às

intempéries, como variação de temperatura, gases, poeira e umidade. Suas

principais aplicações são em pneus e na indústria automobilística, em

peças técnicas, como buchas, bicos de mamadeiras e chupetas, solados e

indústria calçadista, construção civil, artigos médico-hospitalares,

artigos esportivos e adesivos.

Vulcanização

Antes

da descoberta da vulcanização, em 1839, a borracha natural já era

utilizada para a fabricação de muitos produtos, como luvas, calçados e

capas impermeáveis. A borracha, no entanto, apresentava vários

inconvenientes que inviabilizavam seu uso em larga escala: era difícil

de ser moldada, os produtos ficavam moles e pegajosos no calor, rígidos e

sem flexibilidade no frio, tinham baixa resistência à luz e aos

líquidos, e para piorar, adquiriam odores desagradáveis com o passar do

tempo. Com tantos problemas, os produtos de borracha passaram a ser

rejeitados pelos consumidores. A descoberta da vulcanização por Charles Goodyear,

nos Estados Unidos, revolucionou a indústria desse material. “A

borracha crua tratada com enxofre, acima do seu ponto de fusão

transforma a borracha de um estado original plástico a um outro

elástico, com características dimensionais estáveis e com habilidade de

suportar variações na temperatura” escreveu Goodyear, ao relatar sua

descoberta, depois de anos de pesquisas. A palavra vulcanização faz

referência a Vulcano, deus do fogo na mitologia romana. Submetida a

altas temperaturas, a borracha reage com o enxofre para produzir um

produto que contém uma rede de ligações cruzadas entre as cadeias

poliméricas. O cruzamento entre as moléculas se dá por pontes de

dissulfeto, como mostra a figura abaixo.

Antes

da descoberta da vulcanização, em 1839, a borracha natural já era

utilizada para a fabricação de muitos produtos, como luvas, calçados e

capas impermeáveis. A borracha, no entanto, apresentava vários

inconvenientes que inviabilizavam seu uso em larga escala: era difícil

de ser moldada, os produtos ficavam moles e pegajosos no calor, rígidos e

sem flexibilidade no frio, tinham baixa resistência à luz e aos

líquidos, e para piorar, adquiriam odores desagradáveis com o passar do

tempo. Com tantos problemas, os produtos de borracha passaram a ser

rejeitados pelos consumidores. A descoberta da vulcanização por Charles Goodyear,

nos Estados Unidos, revolucionou a indústria desse material. “A

borracha crua tratada com enxofre, acima do seu ponto de fusão

transforma a borracha de um estado original plástico a um outro

elástico, com características dimensionais estáveis e com habilidade de

suportar variações na temperatura” escreveu Goodyear, ao relatar sua

descoberta, depois de anos de pesquisas. A palavra vulcanização faz

referência a Vulcano, deus do fogo na mitologia romana. Submetida a

altas temperaturas, a borracha reage com o enxofre para produzir um

produto que contém uma rede de ligações cruzadas entre as cadeias

poliméricas. O cruzamento entre as moléculas se dá por pontes de

dissulfeto, como mostra a figura abaixo.|

CH3

|

?CH-C=CH-CH?

|

S

|

S CH3

| |

?CH-C=CH-CH?

|

Pontes de dissulfeto

entre cadeias de poliisopreno

Durante a vulcanização, as moléculas da

borracha são ligadas umas às outras e formam uma rede tridimensional de

macromoléculas por meio de ligações cruzadas entre elas, o que reduz a

mobilidade e o movimento. O artefato de borracha adquire, então, uma

forma fixa, não mais moldável, porém, ainda flexível e elástica. O

material não amolece em temperaturas elevadas ou congela no frio, e

torna-se mais resistente quimicamente.

O próprio processo de vulcanização

passou por uma longa evolução. No início eram necessárias grandes

quantidades de enxofre e tempos de cura relativamente longos e os

produtos adquiriam uma coloração indesejada. A grande evolução aconteceu

com o desenvolvimento de aceleradores, no início do século XX, que

aumentaram a velocidade da vulcanização. O nível de enxofre pôde ser

reduzido sem prejuízo para as propriedades físicas do vulcanizado, e

obteve-se  maior

resistência ao envelhecimento. Produtos vulcanizados transparentes ou

coloridos foram obtidos. Se o processo de vulcanização durava até 5

horas quando foi descoberto, hoje o tempo passou para apenas alguns

minutos, dependendo do tipo de acelerador e das características

desejadas para o produto final.

maior

resistência ao envelhecimento. Produtos vulcanizados transparentes ou

coloridos foram obtidos. Se o processo de vulcanização durava até 5

horas quando foi descoberto, hoje o tempo passou para apenas alguns

minutos, dependendo do tipo de acelerador e das características

desejadas para o produto final.

maior

resistência ao envelhecimento. Produtos vulcanizados transparentes ou

coloridos foram obtidos. Se o processo de vulcanização durava até 5

horas quando foi descoberto, hoje o tempo passou para apenas alguns

minutos, dependendo do tipo de acelerador e das características

desejadas para o produto final.

maior

resistência ao envelhecimento. Produtos vulcanizados transparentes ou

coloridos foram obtidos. Se o processo de vulcanização durava até 5

horas quando foi descoberto, hoje o tempo passou para apenas alguns

minutos, dependendo do tipo de acelerador e das características

desejadas para o produto final.

Existem processos de vulcanização sem

enxofre que usam peróxidos orgânicos, óxidos metálicos e substâncias

bifuncionais, como a resina p-quinona-dioxima, a trietilenotetramina, e a

hexametilenodiamina.

Vulcanização de pneus em

fábrica norte-americana

(1941)/Wikimedia Commons

(1941)/Wikimedia Commons

Borrachas sintéticas

As

borrachas sintéticas são materiais elastoméricos que possuem capacidade

de retornar à forma original quando submetidos a um esforço ou

deformação externa, ou seja, são produtos com grande elasticidade. Foram

desenvolvidas nas primeiras décadas do século XX nos Estados Unidos e

na Alemanha, como substitutas da borracha natural.

As

borrachas sintéticas são materiais elastoméricos que possuem capacidade

de retornar à forma original quando submetidos a um esforço ou

deformação externa, ou seja, são produtos com grande elasticidade. Foram

desenvolvidas nas primeiras décadas do século XX nos Estados Unidos e

na Alemanha, como substitutas da borracha natural.

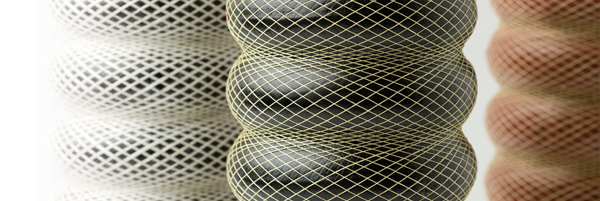

As borrachas sintéticas têm como base

os copolímeros (polímeros derivados de mais de uma espécie de monômero)

de estireno e butadieno. A primeira borracha sintética foi a SBR –

elastômero de estireno-butadieno - que não tinha todas as propriedades

da borracha natural, mas custava muito menos. Assim como a borracha

natural, a borracha sintética também pode ser submetida à vulcanização.

Estados Unidos, China e Japão são os principais produtores e

consumidores de borrachas sintéticas no mundo, enquanto Rússia,

Alemanha, Brasil, França e Coréia do Sul são importantes consumidores.

Fabricação

A fabricação de artefatos de borracha

normalmente é feita em quatro etapas: mistura das matérias-primas,

moldagem ou conformação da massa, vulcanização e acabamento.

Os compostos de borracha geralmente são

formulados a partir da mistura da matéria-prima base (borrachas natural

ou sintética) e aditivos químicos, como agentes de vulcanização

(geralmente enxofre), aceleradores de reação de vulcanização

(catalisadores), plastificantes, cargas minerais, pigmentos e outros

produtos auxiliares. A moldagem pode ser realizada por processos de

injeção, extrusão ou prensagem. A vulcanização ocorre, normalmente,

entre 150°C e 180°C. Com a vulcanização, o material passa do estado

plástico para o elástico, e adquire características definidas e estáveis

de dureza, resistência mecânica e elasticidade, entre outras.

A presença do profissional da química é

fundamental na indústria de borrachas. Ele atua no desenvolvimento da

formulação da borracha, no controle de qualidade das matérias-primas e

dos produtos, e durante todo o processo industrial. Fonte: CRQ/4

Nenhum comentário:

Postar um comentário